23

2024-08

膜材的蒸发温度与蒸气压

膜材在蒸发源中的加热蒸发可以使膜材粒子以原子(或分子)的形态进人到气相空间中。在蒸发源的高温作用下,膜材表面的原子或分子获得足够的能量,克服表面张力,从表面蒸发出来。这些蒸发出来的原子或分子在真空中以气态形式存在,即气相空间。金属或非金属材料,

在真空环境中,膜材的加热和蒸发过程可以得到改善。真空环境减少了大气压力对蒸发过程的影响,使得蒸发过程更加容易进行。在大气压下,材料需要承受更大的压力来克服气体的阻力,而在真空中,这种阻力大大减小,使得材料更容易蒸发。在蒸发镀膜过程中,蒸发源材料的蒸发温度和蒸气压是选择蒸发源材料的重要因素。对于Cd(Se,s)涂层来说,其蒸发温度通常在1000~2000℃,因此需要选择具有适宜蒸发温度的蒸发源材料。如铝在大气压下的蒸发温度为2400℃,但在真空条件下,它的蒸发温度会显著下降。这是因为在真空中没有大气分子的阻碍,使得铝原子或分子能够更容易地从表面蒸发出来。这种现象对于真空蒸发镀膜来说是一个重要的优势。在真空气氛中,膜材的蒸发变得更加容易进行,因此可以在较低的温度下形成薄膜。这种较低的温度可以减少材料的氧化和分解,从而有助于制备更高质量的薄膜。

在真空镀膜过程中,膜材的蒸气在固体或液体的平衡过程中所表现出来的压强被称为该温度下的饱和蒸气压。这个压强反映了在特定温度下,物质蒸发和凝结的动态平衡。通常,真空室中其他部位的温度远低于蒸发源的温度,这使得蒸发的膜材原子或分子更容易在真空室的其他部分凝结。这种情况下,如果蒸发速率大于凝结速率,那么在动态平衡下,蒸气压将达到饱和蒸气压。也就是说,在这种情况下,蒸发的原子或分子数量和凝结的数量相等,达到了动态平衡。

查看详情

23

2024-08

真空蒸镀工艺

真空蒸镀工艺一般包括基片表面清洁、镀膜前的准备、蒸镀、取件、镀后处理、检测、成品等步骤。

(1)基片表面清洁。真空室内壁、基片架等表面的油污、锈迹、残余镀料等在真空中易蒸发,直接影响膜层的纯度和结合力,镀前必须清洁干净。

(2)镀前准备。镀膜空抽真空到合适的真空度,对基片和镀膜材料进行预处理。加热基片,其目的是去除水分和增强膜基结合力。在高真空下加热基片,能够使基片的表面吸附的气体脱附,然后经真空泵抽气排出真空室,有利于提高镀膜室真空度、膜层纯度和膜基结合力。达到一定真空度后,先对蒸发源通以较低功率的电,进行膜料的预热或者预熔。为防止蒸发到基板上,用挡板遮盖住蒸发源及源物质,然后输入较大功率的电,将镀膜材料迅速加热到蒸发温度,蒸镀时再移开挡板。

(3)蒸镀。在蒸镀阶段除要选择合适的基片温度、镀料蒸发温度外沉积气压也是一个很重要的参数。沉积气压即镀膜室的真空度高低,决定了蒸镀空间气体分子运动的平均自由程和一定蒸发距离下的蒸气与残余气体原子及蒸气原子之间的碰撞次数。

(4)取件。膜层厚度达到要求以后,用挡板盖住蒸发源并停止加热,但不要马上导人空气,需要在真空条件下继续冷却一段时间,进行降温,防止镀层、剩余镀料及电阻、蒸发源等被氧化,然后停止抽气,再充气,打开真空室取出基片。

查看详情

23

2024-08

薄膜的镀制

已有大量的过程可以用于并且已经用于光学薄膜的沉积。薄膜沉积通常在真空中进行的可以归结为物理气相沉积(缩写为 PVD)。在这些过程中,薄膜从蒸气凝聚为固态。“物理”和“化学”不同,但不代表在薄膜的形成过程中完全没有化学参数。事实上,其中是有化学反应的,但是化学气相沉积(缩写为CVD)是指用化学反应的方法生长薄膜的一系列技术,这种

过程生长出来的薄膜和初始材料相比有完全不同的组分和性质。

物理气相沉积过程可以有多种分类,但是最有用的分类法是基于产生蒸气的方法和沉积以及薄膜生长中的能量。在真空或热蒸发一直是首要的物理气相沉积工艺,而且由于它的简单化、灵活性、相对低廉的价格,以及现有的数量庞大的沉积系统,蒸发在今后很长一段时间内仍将是最重要的方法。然而,这种方法有明显的缺点,特别是在考虑薄膜的微结构及高性能特殊薄膜方面。其他沉积方法,如溅射正在被采用。在热蒸发过程中,材料(也就是蒸发物)堆积在一起,加热到可以汽化的温度,然后,蒸气在基底上凝聚成固体薄膜,基底温度控制在蒸发物的凝聚点之下。实际上,沉积分子在蒸发源和基底之间作直线运动,而且控制沉积物厚度的规则和控制发光的规则是相似的。在溅射中,通过高能粒子(大多数为离子)轰击目标产生蒸气,这样目标原子和分子将被轰离。这种方法产生的蒸气和热蒸发产生的蒸气相比具有更高的能量,这些能量对凝聚和薄膜生长过程产生重要影响,主要表现为薄膜通常更致密和牢固。在其他的物理气相沉积方法中,热蒸发材料的冷凝有以通过直接高能粒子轰击提供额外的能量。这些过程以及溅射过程都称为高能过程。

查看详情

07

2024-08

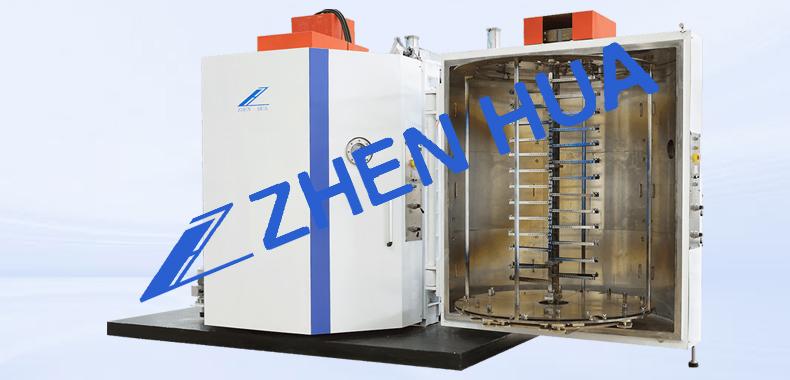

振华汽车行业表面处理应用分享-汽车内饰件篇

镀铬是一种表面处理技术,指的是在金属或塑料物体的表面沉积一薄层铬。因其可赋予物体表面亮丽的光泽和优异的耐腐蚀性,因此长期以来被广泛应用于汽车内饰件的装饰。

最常见的镀铬技术是电镀铬。而电镀铬的制作过程中,会产生大量含有六价铬的废水和废气。六价铬是一种强致癌物质,已被世界卫生组织列为1类致癌物,吸入可能致癌,长时间接触可能对人体健康不可逆的危害伤害,对环境有持久危险性。因此,自2024年起,欧盟将全面禁止镀铬材料的使用,这一决定无疑给全球汽车行业带来了巨大的挑战,为此,汽车制造业正积极探索更加环保、可持续替代的镀铬解决方案,其中真空镀铬技术以其独特的优势逐渐成为行业关注的焦点。

一、真空镀铬技术介绍与优势

真空镀铬技术,又称物理气相沉积(PVD)技术,是一种在真空环境下进行的表面处理技术。相比传统电镀工艺,真空镀铬技术具有显著的优势:

1.环保可持续

无毒材料使用:真空镀铬过程中主要使用纯铬和惰性气体(如氩气),不涉及有毒的六价铬化合物,从而减少了有害物质的排放和工人健康风险。

废弃物产生少:由于真空环境的精确控制,真空镀铬过程中产生的废弃物极少,且易于处理,降低了对环境的污染。

能源效率高:真空镀铬技术采用高能离子轰击靶材的方式,使铬原子直接沉积在基材表面,减少了能源消耗和材料的浪费。

查看详情