28

2024-07

溅射镀膜的特点

与传统的真空蒸发镀膜相比,溅射镀膜有以下特点。

(1)溅射镀膜是物理镀膜方法,其基本原理是利用辉光放电产生的高速离子轰击靶材表面,使靶材中的原子或分子逸出并沉积到被镀工件的表面,形成薄膜。而真空蒸发镀膜则利用电阻加热法将靶材加热至熔化,然后蒸发并沉积到被镀工件的表面。

(2)溅射镀膜的沉积粒子大多呈原子状态,被称为溅射原子。而真空蒸发镀膜则是通过加热靶材使表面组分以原子团或离子形式被蒸发出来,然后沉降到基片表面形成薄膜。

(3)溅射镀膜的粒子带一定的动能,因此它们可以沿一定方向射向基体表面,并在基体表面形成镀层。而真空蒸发镀膜的蒸发粒子一般没有这个特性。

(4)溅射镀膜的膜层厚度可控性和重复性好。这是因为在溅射镀膜过程中,可以通过控制入射离子的数量和能量以及溅射时间等参数来实现对膜层厚度的精确控制,同时,溅射镀膜的工艺重复性好,使得批量生产的镀膜产品质量更加稳定可靠。

(5)溅射镀膜可以用于难熔金属和耐高温的介质材料,这是由于其加热源并非简单的电阻加热,而是电子束加热或激光加热。大功率激光器的造价很高,目前只能在少数研究型实验室中使用。

(6)溅射镀膜的过程建立在辉光放电的基础上,辉光放电的来源可以是直流辉光放电、热阴极支持的辉光放电、射频辉光放电或环状磁场控制下的辉光放电。不同的溅射技术所采用的辉光放电方式有所不同。

查看详情

24

2024-07

蒸发加热方式及蒸发源

蒸发加热法主要采用饱和蒸汽加热,通过加热将水或其他溶剂蒸发成水蒸气,达到浓缩溶液的目的。蒸发源是一种用于加热膜材料进行气化和蒸发的装置,主要有电阻加热、电子束加热、感应加热、电弧加热和激光加热等多种形式。

电阻加热式蒸发源

就蒸发源而言,电阻加热蒸发源是应用最广泛的蒸发源。该蒸发源的加热材料通常是高熔点金属,如W、Mo、Ta、Nb或Ni、Ni-Cr合金。这些材料被加工成各种合适的形状以承载待蒸发的膜材料。蒸发源的加热方法为使用大电流通过蒸发源产生热量,从而直接加热和蒸发膜材料。

电阻加热式蒸发源的特点、使用要求及选材

电阻加热式蒸发源结构简单,使用方便;能够蒸发温度小于1500℃的铝、金、银等金属,也能蒸发某些硫化物、氟化物和氧化物;对蒸发源材料的自身熔点要求高,通常需要高于被蒸发的材料;要求蒸发源材料的饱和蒸汽压要低,以便于蒸发过程中不会因为蒸气压过高而产生飞溅或导致设备损坏;要求蒸发源材料的化学性能稳定,且具有良好的耐执性,热源变化时,功率密度变化较小;蒸发源对膜材料的“湿润性”好有利于膜材的附着和生长。

加热所用电阻材料的要求是:高熔点,蒸发源材料的熔点必须高干蒸发膜材的熔点,这样才能避免蒸发源材料与膜材一起熔化;低的饱和蒸汽压,电阻材料的饱和蒸汽压要足够低,以便于在蒸发过程中不影响真空度和膜层的污染;良好的导电性能,电阻材料需要具有良好的导电性能,以便于加热蒸发过程可以顺利进行;化学性能稳定,加热蒸发源后,要确保电阻材料不会与膜材发生化学反应,生成化合物。如W、Mo、Ta等这些材料具有高熔点、高强度、良好的导电性和耐腐蚀性等特点因此适合用于真空蒸发镀膜工艺中的电阻加热源。石墨和氮化硼合成导电陶瓷等材料具有高强度、高硬度和良好的导热性,因此也常用于制作加热元件和电极。这些材料的耐腐蚀性能也很好,适用于各种环境下的加热和蒸发过程。对于某些特定的镀膜工艺,这些材料可以作为蒸发源用于制备各种涂层和薄膜。

查看详情

24

2024-07

光学工业中应用的各种光学薄膜

在光学领域,在光学玻璃或石英表面镀一层或几层不同物质的薄膜后,可以得到高反射或无反射(即增透膜)或者有一定比例的反射或透射材料,也可以得到对某些波长吸收,而对其他波长透射的滤色片。

①减反射膜,如照相机、幻灯机、投影仪、电影放映机、望远镜、瞄准镜以及各种光学仪器透镜和棱镜上所镀的单层MgF,薄膜和双层或多层的由 Si02、Al203、Ti02,等薄膜组成的宽带减反射膜。

②反射膜,如大口径天文望远镜、各类激光器以及新型建筑中的大窗镀膜玻璃用到的高反射膜。

③分光镜和滤光片,如彩色扩印与放大设备中所用的红、绿、蓝三种原色滤光片上镀的多层膜。

④照明光源中所用的反热镜与冷光镜膜。

⑤建筑物、汽车、飞机上用的光控制膜、低反射膜,如 Cr、Ti 不锈钢Ag、Ti02-Ag-Ti02,以及ITO 膜等。

⑥激光唱片与光盘中的光存储薄膜,如Fe81Ge15SO2,磁系半导体化合物膜,TeFeCo 非晶膜。

⑦集成光学元件与光波导中所用的介质膜、半导体膜。

查看详情

12

2024-07

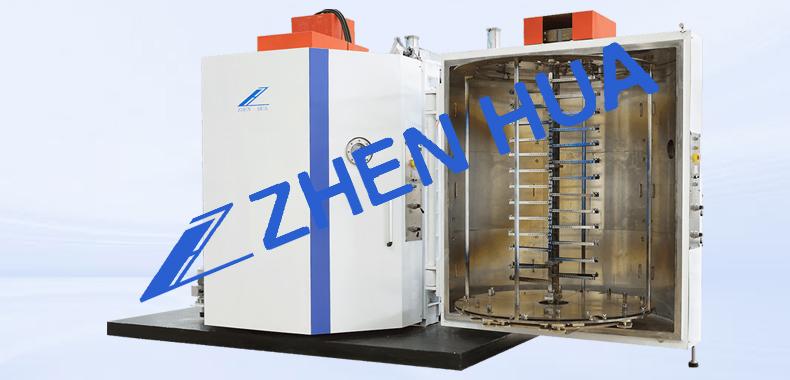

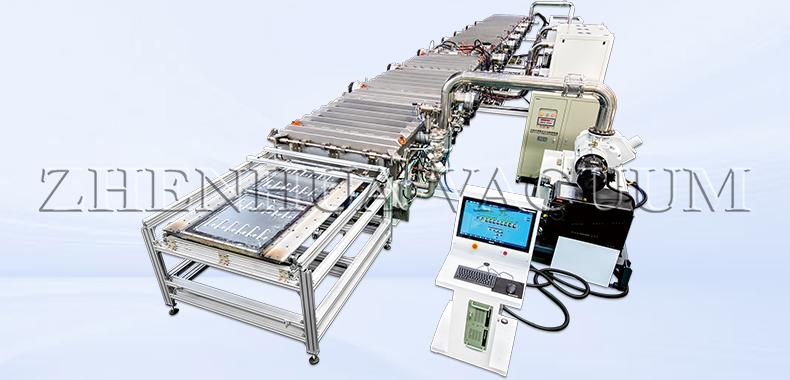

真空镀膜设备由哪些部分组成

真空镀膜设备由哪些部分组成

真空镀膜设备通常由多个关键部分组成,每个部分都有其特定的功能,协同工作以实现高效、均匀的薄膜沉积。以下是主要组成部分及其功能介绍:

主要组成部分

真空腔体:

功能:提供一个低压或高真空环境,防止镀膜材料在蒸发或溅射过程中与空气中的杂质反应,保证薄膜的纯度和质量。

结构:通常由高强度、不锈钢或铝制成,内部设计考虑了气流分布和基材放置的便捷性。

真空泵系统:

功能:用于将真空腔体内的气体抽出,以达到所需的真空度。

类型:包括机械泵(如旋片泵)、涡轮分子泵、扩散泵和离子泵等。

蒸发源或溅射源:

功能:加热并蒸发镀膜材料,使其在真空中形成蒸气或等离子体。

类型:包括电阻加热源、电子束蒸发源、磁控溅射源和激光蒸发源等。

基材支架和旋转机构:

功能:固定基材,并通过旋转或摆动确保镀膜材料均匀地沉积在基材表面。

结构:通常包括可调节的夹具和旋转/摆动装置,以适应不同形状和尺寸的基材。

电源和控制系统:

功能:为蒸发源、溅射源和其他设备提供电力,并控制整个镀膜过程的参数,如温度、真空度和时间。

组件:包括电源供应器、控制面板、计算机控制系统和监测传感器等。

气体供应系统(对于溅射镀膜设备):

功能:供应惰性气体(如氩气)或反应气体(如氧气、氮气),以维持等离子体或参与化学反应生成特定薄膜。

组件:包括气瓶、流量控制器和气体输送管道等。

冷却系统:

功能:冷却蒸发源、溅射源和真空腔体,防止过热。

类型:包括水冷系统和风冷系统等。

监测和检测系统:

功能:实时监测镀膜过程中的关键参数,如薄膜厚度、沉积速率、真空度和温度,确保镀膜质量。

类型:包括石英晶体微天平、光学厚度监测仪和残余气体分析仪等。

防护装置:

功能:确保操作人员和设备的安全,防止因高温、高电压或真空环境引起的危险。

组件:包括防护罩、急停按钮和安全联锁装置等。

综上所述

真空镀膜设备通过这些组成部分的协同工作,实现了高质量薄膜的沉积过程。这些设备在光学、电子、装饰和功能性薄膜的制备中起到了至关重要的作用

查看详情